技术问答

新闻资讯

- 专业铸就卓越:探寻柔性振动盘领军企业

- 技术革新引领柔性振动盘行业发展的公司

- 柔性振动盘在自动化包装设备中的应用实

- 柔性震动盘技术革新,引领工业自动化新

- 柔性振动盘在电器行业中的成本效益分析

- 柔性振动盘和普通振动盘生产效率提升对

-

2025-03-04

柔性振动盘供料器的未来技术发展趋势展望

-

2025-03-04

柔性振动盘与 3C 行业自动化升级的紧密联系

-

2025-03-04

自动化柔性振动盘的市场前景与竞争态势

-

2025-03-04

柔性振动盘料斗的工作原理与技术核心

-

2025-03-04

柔性化生产的核心技术揭秘

-

2025-03-04

柔性振动盘供料在电子制造行业的深度应用

联系我们

智柔智能

手机/微信:173-6821-6270

公司电话:400-823-1017

邮箱:sales@zhiroad.com

技术问答

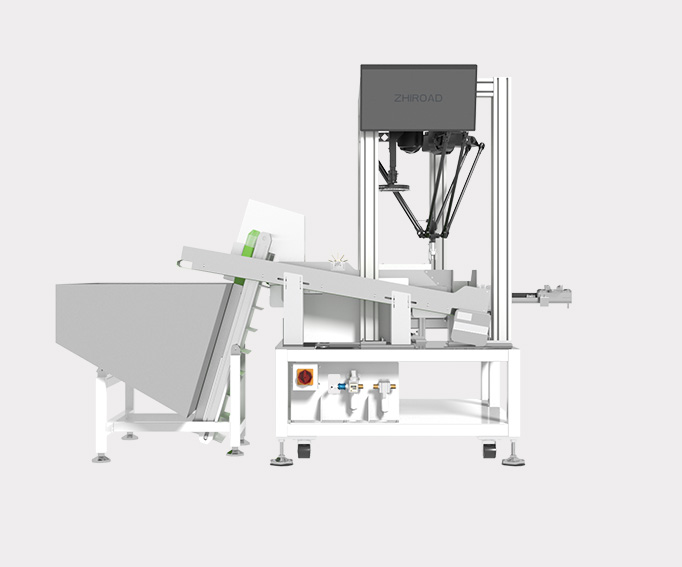

柔性振动上料盘的核心技术与创新突破

在现代工业自动化生产进程中,柔性振动上料盘作为物料上料环节的关键设备,其技术创新对于提升生产效率、保障产品质量起着至关重要的作用。一系列核心技术的突破,使柔性振动上料盘能够精准应对复杂多样的物料上料需求。?

智能振动控制技术是柔性振动上料盘的核心技术之一。传统上料盘振动模式较为单一,难以满足多样化物料的上料要求。而柔性振动上料盘采用多轴独立驱动的智能振动控制技术,通过多个振动单元的协同工作,可精确调节振动频率、幅度以及相位。以电子制造行业中形状不规则的电子元器件上料为例,系统能够依据元器件的独特几何特征,动态且精准地调整水平轴、垂直轴以及倾斜轴等不同轴的振动参数。如此一来,能让异形芯片在盘面上产生复杂而有序的运动轨迹,快速实现姿态调整与精准排列,相较于传统上料盘,排列效率大幅提升,可达 40% - 60%。这种智能振动控制技术借助先进的传感器反馈机制,实时感知物料的运动状态,从而实现振动参数的动态优化,确保物料在输送过程中的稳定性与高效性。?

高精度视觉识别技术也是柔性振动上料盘的重要组成部分。它配备了高分辨率的工业相机以及先进的图像处理算法,能够在极短的时间内识别物料的种类、姿态以及位置信息。在 3C 产品制造领域,对于微小且精密的零部件,如手机摄像头模组中的镜片、芯片等,其视觉识别精度可达到 ±0.01mm。一旦检测到物料姿态不正确,系统会迅速将相关信息反馈给振动控制模块,及时调整振动参数,促使物料以正确姿态进入输送轨道。例如,在识别手机主板贴片元件时,高精度视觉识别系统能够快速且准确地分辨元件的正负极方向,有力保障元件准确无误地进入贴装环节,有效降低次品率,显著提升产品质量。?

模块化设计技术为柔性振动上料盘带来了极高的可维护性与可扩展性。它将设备划分为振动盘主体、驱动系统、视觉检测系统、控制系统等多个功能模块。当某一模块出现故障时,可快速更换相应模块,极大地缩短了停机时间。同时,企业能够根据自身生产需求灵活配置模块。比如在汽车零部件生产中,针对不同零部件的尺寸与形状差异,可定制专属的振动盘模块;若对检测精度有更高要求,还能增加视觉检测精度模块,从而显著提升设备的适用性与生产效率。?

在材料应用方面,柔性振动上料盘不断创新。振动盘盘面采用特殊的耐磨、防静电材料,像碳纤维复合材料,其耐磨性相较于传统金属盘面提高了 2 - 3 倍,有效减少了物料在输送过程中的磨损。同时,其具备的防静电性能可避免电子物料因静电吸附而影响上料效果。在驱动系统中,采用新型电磁材料,提高了能量转换效率,降低了能耗,使设备运行更加稳定高效。经测试,新型电磁材料可将能量转换效率提高 15% - 20%,在保证设备性能的同时,降低了企业的运营成本。?

智能控制系统集成了振动控制、视觉识别、数据通信等多项功能,实现了设备的智能化运行。操作人员只需通过人机界面输入物料特性与生产工艺参数,系统便能自动生成最优运行方案。此外,系统还具备远程监控与故障诊断功能,借助物联网技术,管理人员可实时监测设备的运行状态,如振动频率、电机电流、物料输送速度等。一旦出现异常情况,系统能及时发出预警并提供解决方案,有效提高设备管理效率,有力保障生产的连续性。例如,当生产线出现物料堵塞时,系统能够迅速定位堵塞位置,并通过调整振动参数尝试疏通;若无法自行解决,则及时通知维护人员,最大限度减少生产中断时间。?

柔性振动上料盘通过核心技术的创新与融合,在工业自动化生产中展现出强大的优势。随着技术的持续发展与完善,它将为更多行业提供高效、精准的物料上料解决方案,推动工业生产朝着智能化、柔性化方向大步迈进。?

客服1

客服1